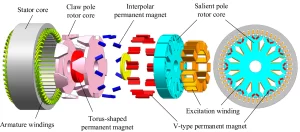

永磁电机的涡流损耗是指由于交变磁场在导电材料(如铁芯)中感应出涡流而产生的能量损耗。以下是其关键点:

1. 产生原因

- 交变磁场:电机运行时,定子和转子中的磁场不断变化,导致铁芯内部感应出涡流。

- 电阻损耗:涡流在铁芯中流动时,因材料电阻而产生热量,导致能量损耗。

2. 影响因素

- 磁场变化频率:频率越高,涡流损耗越大。

- 材料电阻率:电阻率越低,涡流损耗越大。

- 铁芯厚度:厚度越大,涡流路径越长,损耗越大。

- 磁通密度:磁通密度越高,感应出的涡流越强,损耗越大。

3. 影响

- 效率下降:涡流损耗转化为热量,降低电机效率。

- 温升增加:损耗导致电机温度升高,可能影响性能和寿命。

- 材料老化:长期高温会加速绝缘材料老化,缩短电机寿命。

降低永磁电机的涡流损耗可以从以下几个方面入手:

1. 优化材料选择

- 使用低损耗硅钢片:选择高电阻率、低磁滞损耗的硅钢片,减少涡流损耗。

- 采用非晶合金:非晶合金的电阻率高,磁滞损耗低,适合高频应用。

2. 改进设计

- 增加叠片厚度:增加定子和转子铁芯的叠片厚度,减少涡流路径。

- 优化槽形和磁路:合理设计槽形和磁路,降低磁通密度波动,减少涡流损耗。

3. 提高制造工艺

- 精确叠压:确保铁芯叠压紧密,减少层间间隙,降低涡流损耗。

- 减少气隙:精确控制气隙,避免过大或过小,减少额外损耗。

4. 控制运行条件

- 降低频率:在允许范围内降低电机运行频率,减少涡流损耗。

- 优化负载:避免电机长时间过载运行,减少额外损耗。

5. 使用先进技术

- 分段永磁体:将永磁体分段设计,减少涡流路径。

- 采用软磁复合材料:使用软磁复合材料,进一步降低涡流损耗。

6. 冷却系统优化

- 增强冷却:改进冷却系统,及时散热,避免温升过高增加涡流损耗。

总结

通过材料优化、设计改进、工艺提升、运行控制、先进技术和冷却系统优化,可以有效降低永磁电机的涡流损耗,提升效率和性能。